「ロボットの作り方2009」講演会レポート

~東工大・広瀬教授らが講演

●コペルニクス的な転回で、実りあるロボット創造設計の発想を磨く

|

| 【写真1】「ロボットの作り方2009」講演会の模様。フレッシュマンだけでなく、研究者や教員など学生を指導する立場の参加者も多く、会場はほぼ満員だった |

6月5日と6日の両日、東京工業大学・大岡山キャンパスにおいて日本ロボット学会主催のロボット工学セミナー「ロボットの作り方2009」が開催された【写真1】。6日に実施された実習の模様は既報のとおりだが、ここでは初日の講義内容について報告する。

まず第1話は、東京工業大学大学院の広瀬茂男教授【写真2】が登壇し、ロボット機構を設計する際に重要な「創造的発想法」や、ロボット性能を向上する機構設計法の考え方、ロボット機構設計で利用できる基本的な設計原理について、総合的な視点で解説した。

まず広瀬教授は、ロボット創造設計の発想を磨く1つのヒントとして「ロボット機構設計に関する広瀬の原理」について解説し、「設計の実際」にまつわる考え方の一部として、以下のポイントを挙げた。

1. 擬似的多自由度化の原理

2. 負のパワー消費防止原理

3. 干渉駆動の原理

4. 可変拘束化の原理

広瀬教授は、1970年代に研究した「ソフトグリッパー」を例に「擬似的多自由度化の原理」について説明した。ソフトグリッパーは、任意形状の物体を包み込んで、グリッパー全面で均一な把持力を生成させながら柔らかく把持できる機構【動画1】をもつ。スポンジなどの柔らかい物体を把持しても、均一の力でつかむことができる。

|  |

| 【写真2】東京工業大学大学院 広瀬茂男教授。ヘビ型ロボットの開発で大変有名なロボット工学の第一人者 | 【動画1】ソフトグリッパーによるスポンジの把持。ヘビのような関節で包み込みながら、柔らかな物体に均一の力を掛けられる |

このような均一の力を発生させる原理は、「片持ち梁」に等分布荷重が加わる際の「曲げモーメント」の掛り方(2次関数的に減少する)にヒントがあるという。材料力学では、物理的な解析という観点で材料内部の現象が語られるため「梁に均一な荷重が加った際に、どのような曲げモーメントが発生するか」というアプローチになる。一方、ロボット工学では、機構をつくることが大きな目的となるため「梁にどのような曲げモーメンをかけると、外部に均一な加重がかかるか」という逆発想からのアプローチとなる。

そこで無数のモータを有する梁のようなグリッパーを想定し、梁の根元から先端に向って、2次関数的に変化する曲げモーメントを外部から与えてやれば、均一な把持力が発生することが分かる。ただし実際にはモータを無数に使うわけにはいかないので、複数の関節(リンク)とプーリーを回転自在に連結して組み合わせ、そのプーリーにワイヤーを巻きつけて引っぱる機構にしたそうだ。各関節部には、プーリーの半径に比例した曲げモーメントが発生するため、プーリー半径を先端方向に向かって2次関数的に減少するように設計すれば、均一な把持力が発生することになるわけだ。

実は、この研究から広瀬教授は大変重要なことに気づいたという。それは「ディファレンシャル」(差動機構)についての見方だった。差動機構といえば、自動車の内輪差を調整する機構としてよく用いられるが、「3つの入出力ポートからのエネルギーが常にバランスしながら作動するもの」として捉えれば、動滑車や遊星歯車機構、単純なシーソーなども同じ機能を持つものだと分かる【写真3】【写真4】。

ソフトグリッパーも同様に、リンク、プーリー、ワイヤーという要素部品を考えると3ポート系の機構であり、原理的には差動機構と等価だ。さらに考え方を広げて、3つのポートを入力ポート、出力ポート、作用ポートとし、複数の差動機構の入出力ポートを直列に連結していけば、設定した力の分布を全作用端に生成できる(連結差動機構)【写真5】。これがソフトグリッパーの発想の原点となるものだ。

「あまり気づかれていないが、ディファレンシャルの考え方はさまざまなシーンで利用されている。一見まったく関係のないように見える機構から共通性を抽出し、その共通原理から機構を考えることが発想力を広げる」と広瀬教授は説く。筆者は、これまで機構設計というと細かな要素部品のみにとらわれ、エネルギーの出入りという大局的な観点から見た経験が一度もなかった。このような「コペルニクス的な転回」の発想を聞いて、まさに目から鱗が落ちた思いがした。

●負のパワー消費を防止して、エネルギー効率の高いシステムを!

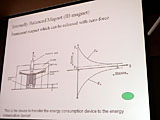

2つ目のポイントは「負のパワー消費防止原理」だが、広瀬教授によれば、これも実はあまり気づかれていない盲点だという。たとえば、人はダンベルでウエイトトレーニングをすると疲れてしまう。エネルギー的な観点では、ダンベルを持ち上げると「正のパワー」になり、エネルギーを消費する。一方、ダンベルを下げれば「負のパワー」となり、そのエネルギーを回生できるはずだ。この理屈からすれば、いくらダンベルを上げ下げしても疲れないことになる。しかし実際には、人は負のパワーに対してもエネルギーを消費しているため、疲れてしまうのだ【写真6】。逆の見方をすれば、負のパワー消費が含まれるような運動系に対しては「負のパワー消費を発生させない、あるいは負のパワー消費が発生する場合でも、何らかの手段を講じてエネルギーを別形態で蓄えるような方法が有効になる」ということだ。

広瀬教授は、エネルギー効率のよい歩行ロボットの研究のために、この原理を応用している。一般に歩行運動では重心の上下動がないほどエネルギー効率が高いといわれているが、このような歩き方も実際には疲れてしまう。たとえば2自由度で、脚の質量を無視でき、胴体を水平方向に等速で移動する脚運動の場合には、腰と脚に掛るパワーの正・負の総計はゼロになり、物理的にはエネルギーを消費しないように思える。しかし、ここでも回生ブレーキのないアクチュエーターで駆動すると、負のパワーが消費され、熱となってエネルギーが消費されてしまう【写真7】。

そこで、このような負のパワー損失をなくすために「重力方向と水平方向の運動を分離する機構にして、歩行脚が自重を支持したあとに、垂直方向のアクチュエーターをロックして、次に水平方向のアクチュエーターのみで推進運動を行なうにすれば、負のパワーの消費を回避できる」という。広瀬教授は、具体的な機構として垂直・水平直動駆動系、パンタグラフ機構、および可動範囲を広げた3Dパンタグラフ機構を考案した【写真8】。

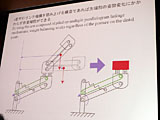

また産業用ロボットなどの多関節アームをつくる場合には、その自重が大きな問題になる。自重補償用のバネを入れても、アームの姿勢が変わると重心も変動するため、その補償が難しくなる。これを解決するには、内側と外側のリンクが同じように動く「4節平行リンク機構」を積み上げる構造にして、先端部の姿勢に関わらず自重補償が行なえるようにすればよいことが分かる【写真9】。

実際に試作した「Float Arm」の3号機と4号機【写真10】では、関節に補償バネを取り付けて自重のバランスをとり、負荷のかからない構造にしていたが、バネ自体が重いため、5号機からは4節平行リンクの根元にカウンターウエイトを置いて自重補償するように工夫したという【写真11】。これもエネルギー的な観点からみると、アームが下がったときに、負のエネルギー消費の生成を防いでいることになる。

さらに広瀬教授は、磁気吸着型ロボットを開発していたときに考案した「IB(Internally Balanced)マグネット」についても、負のパワーを消費させない応用事例として示した。これは原理的にゼロの力で着脱できる永久磁石ユニットで、永久磁石とそれに固定された板バネ(操作ロッド付き)、フレームで構成されている。板バネと永久磁石が発生する力のバランスを、変位距離に関わらず等しくなるように設計することで、ユニットに力を掛けずに着脱できるようにしている【写真12】。人の手足にユニットを取り付けて、鉄壁をスパイダーマンのように移動することが可能だ。実際にレバー操作によって、吸着力を120kgから数kgで制御できる歩行器を作製できたという。

●軽量化を実現する「干渉駆動の原理」の基本は「協調」にあり

3つ目のポイントは「干渉駆動の原理」だ。従来から機能性を発揮するために軽量なロボットを設計することが多く、アクチュエーターの重量を考慮して自由度も必要最小限にとどめるアプローチが取られてきた。しかし、7以上の自由度を持つ冗長マニュピレーターにすれば、特異姿勢や障害物の回避などメリットも多い。また自律型ロボットは不整地を移動しながら高度な作業をするため、できれば自由度を高くしたい。ところが、そうなるとアクチュエーターなどの数が多くなり、積載量が大きくなるという相反する課題に直面する。そこで、この干渉駆動の原理が役立つという。

|

| 【写真13】干渉駆動の例。同じ駆動を実現する機構でも、(a)よりも(b)の機能のほうがエネルギーを有効活用でき、軽量化が可能だ |

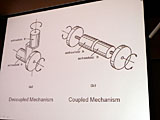

「干渉駆動とは、ロボットに装着する複数の自由度を、使用頻度が高い状態で可能な限り相互に干渉させ、共同駆動させる試み」であり、その基本精神は「協調」にあるという。たとえば、広瀬教授は干渉駆動の例として、車輪で前進する2つの駆動系を比較して説明した。1つは推進と旋回の運動を個別にアクチュエーターで制御する方法。もう1つは左右にアクチュエーターを配置して、協働しながら推進と旋回を制御するものだ【写真13】。制御性の観点からは、前者のほうが旋回時の制御が独立分離されているので有利だ。後者の場合、前進するためには左右のアクチュエーターを同時・等速で回転させ、旋回するためには左右のアクチュエーターの回転を正反対になるように駆動する必要があるからだ。

ところが、干渉駆動の側面から考えると、後者のほうが有利になるという。もし直進・旋回ともに100Wの出力が必要な場合は、前者では2つのアクチュエーターともに100Wのものが必要になるが、後者であれば2つのモータが協調するため各50Wのもので済むからだ。アクチュエーターの出力容量が小さくなれば、重量も比例して小さくなるため軽量化を実現できる。「ロボットのアクチュエーター数(自由度)が限られているならば、それを最大限に使うことがポイント。アクチュエーターを直列にすればスピードを蓄積できるし、並列にすれば力を蓄積できる」と広瀬教授は語る。

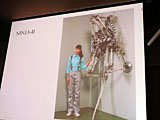

さらに、この原理を直動型四脚機構で壁を登るロボットに適用すると、どのような姿勢がエネルギー的に最適か理解できるという【写真14】。普通に考えると鉛直方向の姿勢がよいと思われるが、実は斜めに向きながら進んだほうがよいことが分かる。姿勢を斜めにすると、横方向と上下方向のアクチュエーターをすべて利用できるようになるからだ。このように可能な限り搭載アクチュエータを有効利用することで、システム全体としての高出力化を図れる干渉駆動は、壁面移動ロボット「NINJA」【写真15】や自律協調ロボット「群龍」【動画2】にも利用されているという。群龍は単体ロボットでの運用ではなく、複数台のロボットを連結して組み合わせて運用することで、走破性を大幅に向上するものだ。

また「CT-Arm」と呼ばれる多関節マニピュレーターにも干渉駆動の原理が採用されている。多関節マニピュレーターで自在に作業するには、根元の関節ほど大きなモーメントを生成するアクチュエーターを装備しなければならない。そのため軽量化が困難になる。そこで干渉駆動の原理に基いて、【写真16】のような回転自在なプーリーとリンクを連結したソフトグリッパーを構成する。

ソフトグリッパー機構は、ワイヤーを引っ張ると各関節にプーリー径に比例したトルクが発生する。ここでは根元側にいくほどプーリーが干渉するように並列配置しているため、トルクが1倍、2倍、3倍と積算されていく。そこでアームを水平に伸ばす最も負担の大きい姿勢でも、根元側のワイヤーの牽引力は先端とほとんど同じでよいことになる(逆の見方をすると、先端の把持力を大きくできる)。実はワイヤー張力を干渉させる構造は、人間の指の腱と同じ構造だという。指が大きな握力を生成できるメカニズムは、駆動用の腱の干渉の効果であることが証明されている。

●創造的思考のためのプロセスで、特に注意すべき点とは何か?

次に広瀬教授は、創造的思考のための準備として、注意すべきポイントを挙げた。ちなみに、創造的思考を実現するプロセスは以下のとおりになるという。

1. 理想状態の明確化

2. 技術課題の明確化

3. 関連知識の収集

4. 機動的なモデル試作と実験

5. 熟考・発酵・啓示!

6. 証明と最適化

7. 客観的評価とプレゼンテーション

まず最初のプロセスの「理想状態の明確化」では、どのようなロボットをつくりたいのか、それが実現したときに人間社会にどのように役立つのか、その夢を明らかにして、具体的な「目的」「制約条件」「推進条件」を明確化することが大切だという。

制約条件を明確にする際には「何をやってはいけないか、ダメなことを明確にするだけでなく、それが本当にいけないことなのかを疑ってみることも必要」と広瀬教授は説く。さらに進条件の明確化では「良いと思ったことを、さらに良くする方向にもっていくことが重要。単に自分でダメだと思い込んでいるだけかもしれないので、目的達成のために積極的にやるべきことを再構成したほうがよいときもある」と指摘した。

その場合に有効なものとして「発散的思考法」(Divergent Thinking)や「収束的思考法」(Convergent Thinking)を導入する方法があるという。発散的思考法では、ブレインストーミングのように自由に議論できる場を作り、アイデアを共有していくことがポイントだという。一方、収束的思考法では、集めた情報をうまく構造化して分かり易くすることが大切だという。

|

| 【写真17】形態分析法によるアイデアの掘り起こし。解決すべき課題や検討すべき対象を複数の要素に分解。それをマトリクスとして組み合わせながら考えていく |

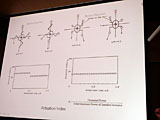

また広瀬教授は「日常生活で活用でき、災害に役立つ装置」を考案するというテーマを例に、形態分析法(Morphological Analysis)によるアイデアの掘り起こし方についても触れた【写真17】。形態分析法は「ひとつのアイデアはいくつかの要因で合成されて生まれたもの」という考えがベースになっている。解決すべき課題や検討すべき対象を複数の要素に分解し、その要素ごとに独立変数を洗い出す。そして、その組み合わせから新しいアイデアを発想していくというものだ。

このように理想状態が明確になり、研究目標が視覚化されたら、2番目のプロセスで目的を実現すべく「技術課題の明確化」に努める。3番目のプロセスの「関連知識の収集」については「情報収集は必要だが、ほどほどにしたほうがよい。ある程度、情報を集めたら、どんどん自分で動き出すことが大切」とした。あまり調べすぎると、その情報以上のクリエィテイブな飛躍が期待できなくなることもあるからだ。

創造的思考を展開していくうえで重要なことは「システム思考を重視し、細部も常に全体の中で考えていくこと」「言葉で考えずに対象そのもので考えること」と、広瀬教授は語る。たとえば、AチームとBチームに対し、「重りと釘とワイヤーで、壁に釘を打ち付けて振り子をつくりなさい」という課題を与える。Aチームには3つの部品を別々に渡すが、Bチームには重りとワイヤーをつないだ状態で渡したところ、Aチーム全員は課題をクリアできたが、Bチームの一部は課題を解決できなかったという。実は課題をクリアした人は、壁に釘を打ち付けるために、与えられた重りを利用したが、Bチームの一部の人は「ハンマーがないから壁に釘を打てない」と断念してしまったそうだ。

これは、重りとワイヤーが最初からつながっていると、先入観でそれが「振り子」だと感じてしまうことに起因する。「振り子という言葉だけで考えてしまうと、重りがハンマーになるという発想に至らない。言葉は、ある対象物の属性の一部しか表現していない。言葉で考えず、そのものを実際によく触って理解すれば、さまざまな発想が出てくるはず。往々にしてプログラミングなど、抽象化された概念だけで進めていくと、物事の本質から離れてしまい、発想の幅を狭めてしまう」と広瀬教授は強調する。

理科離れが激しく、生産製造拠点が海外にシフトしている昨今の日本の状況では、広瀬教授の言葉はとても重みのある指摘だ。工業を中心に復興を遂げてきた日本にとって、ものを触らなくなることは、創造的な思考や発想を生む土壌を失ってしまうことを意味するからだ。そういう意味では、教育においても、現場においても、実学がいかに重要であるかを痛感する講演だった。

●ロボットの機能要素部品と東工大のモータドライバー/コントローラー

|

| 【写真18】東京工業大学大学院 福島E.文彦准教授。人道的地雷探査ロボットの実用化を目指す研究開発などに従事 |

第2話では、東京工業大学大学院の福島E.文彦准教授【写真18】が登場し、ロボットの駆動系を正しく設計するためのモータ、およびサーボアンプの選定法、ブラシ付き/ブラシレスモータ(ACサーボモータも含む)の電子回路などについて、具体的な例を示しながら解説した。

ロボットを製作する際には、いちから機能要素を開発するのではなく、市販のモータやコントローラーなどを選定して、それらをうまく組み合わせて導入することがオーソドックスな方法だ。その際に、「モータ、動力伝達機構、センサー、駆動制御回路などを含むサーボ機構を、ユーザー自身がいかに合理的にチョイスして設計できるか」という点が、システム全体の性能向上やコスト削減に大きく影響してくるという。

サーボ機構の設計手法を修得するには、難解な制御理論や、高度な電子回路技術、ソフトウェアの知識などが必要だというイメージがある。しかし、実務レベルでは簡単にサーボ機構を実現していることも多い。福島准教授は、まずサーボ機構の歴史を紐解きながら、サーボ機構について説明した。

狭義の意味でのサーボ機構(サーボ系)とは「制御対象となる特定の物理量(位置、速度、力など)が与えられたとき、ある目標値に追従させるようにモータを駆動することを特徴とするシステム」と定義される。実際に利用される機能要素は、電気モータと制御装置に大別される。

電気モータについては、ブラシの有無で分類される。ブラシ付きのDCモータ、ブラシ無しのブラシレスDCモーターやACサーボモータ(永久磁石3相同期モータ)などがサーボモータとして利用される【写真19】。このほか付随する出力系の機械要素部品についても触れた。たとえば、基本的な歯車や、ベルト、軸受け、ハーモニックドライブなどの動力伝達機構について、メーカーのWebサイトを交えながら紹介した【写真20】。また、電流・トルク・速度・回転角度など、モータの物理的な変位量を計測する各種センサーについても解説【写真21】。

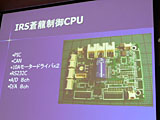

一方、モータドライバー/コントローラーについては、同大学で開発した「TITech Robot Driver」【写真22】を例に挙げた。モータドライバーはロボットを製作する上で最もコストが掛る部分の1つだ。歩行ロボットのように自由度が高くなれば、アクチュエータ(モータ)とモータドライバー/コントローラーの数も増えるからだ。同大でモータドライバー/コントローラーを独自開発した経緯は、モータのコストを安価にすることが目的だった。そのため電動工具用のDCモータを利用することになったが、当時はそれらを効率よく駆動制御する製品がなかった。そこで安価で高性能なモータドライバーの開発に着手したという。

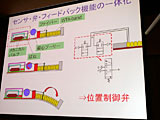

TITech Robot Driverは、安価で高性能ながら、ロボットに利用できる超小型・軽量なモータドライバーだ。高出力で、電流(トルク)・速度・位置の制御を行なうフィードバック部を搭載。タコジェネレーターからのフィードバックも可能だが、このようなセンサーが無くても速度を制御できる「電子ガバナ回路」を採用している点も大きな特徴の1つだという【写真23】。フィードバック制御部からの指令電圧をベースに、PWM制御部でスイッチング信号を発生させ、Hブリッジ構成のパワーMOS-FETなどで容量の大きなモータを駆動させるという流れだ。

福島准教授は、1995年に開発した元祖のTITech Robot Driverから、新バージョンまでの製品を取り上げて、いくつかの導入例と効果について紹介した。たとえば、歩行とスケーティングが可能な四脚ロボット「Roller-Walker」や、ヘビ型ロボット「ACM-95」(いずれも16軸構成のモータ)などでTITech Robot Driverが用いられ、開発に大きく貢献した【写真24】。また、このドライバー/コントローラーは、東工大のみならず、全国の大学や研究機関、一般企業などに向けて、累計1万台以上(Ver.4まで)が出荷されたという実績もある。なおVer.3までは、内部のフィードバック制御部がアナログ制御であったが、デジタル化の波が進んできたため、Ver.4からは完全なデジタル制御へと進化したという【写真25】。

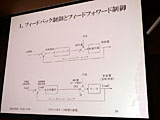

●サーボモータをコントロールするための古典制御理論

次に福島准教授は、モータドライバーの制御系とソフトウェアサーボの構成について説明した。これはサーボのデジタル化で肝になるところだ。通常の制御では、フィードバックループによる回路構成になるが、「フィードフォアードループ」を追加することで、重力加速度などの影響をあらかじめ補正するようにトルク指令を与えて、より精度の高い制御が可能になる【写真26】。

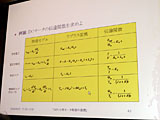

またシステムのモデル化も重要だ。福島准教授は、DCモータのモデル化として、モータの回路方程式や機構系の運動方程式(微分方程式)を例に古典制御理論について説明した。さらに「伝達関数」「ブロック線図」や「アナログPID制御」などについても軽く触れた。制御系を解析するには、物理モデルを微分方程式で表す必要がある。だが微分方程式の形でそのまま解くのは面倒なので、応用数学でいうところの「ラプラス変換」を用いる。簡単にいうとラプラス変換を施すことで、微分演算子や積分演算子をラプラス変数に置き換え、面倒な微分方程式を単純な四則演算として解けるようにする。このようにラプラス変換を適用してから、システムの入力/出力の関係(関数)を示したものが、伝達関数:G(s)だ【写真27】。

|  |

| 【写真26】「フィードフォアードループ」を追加することで、重力加速度などの影響を事前に補正するようにトルク指令を与える | 【写真27】DCモータの物理モデルから導き出される微分方程式と、ラプラス変換を施して各伝達関数を求めた一覧表 |

さらにフィードバック制御系などで伝達関数が組み合わさったシステムを解析する際に、システム間を結合させたり、あるシステムから出力された信号を別のシステムへ入力するなど、視覚的に表現すると便利だ。そこで伝達関数G(s)をブロックの中に図式化し、その信号を「流れ線」で示すブロック線図が用いられる【写真28】。ブロック間の直列・並列結合などを行なう場合は、その伝達関数がラプラス変換で表現されているので、単純な四則演算で計算できる。福島准教授は、古典制御理論を説明したあと、DCモータの電機子(ロータ)の角度と印加電圧の関係を示す伝達関数について解説した。これはモータのコイル(インダクタンス)や摩擦抵抗など、影響度の小さいパラメータを無視した際の簡易的な伝達関数だ【写真29】。

さてモデル化したモータの伝達関数が分かれば、システムの特性を解析することができる。代表的な入力として、階段状の信号を入力に加えて、その出力の応答を評価する「ステップ応答」「インディシャル応答」の手法について紹介した。最近では便利なシミュレーションツールも登場している。たとえば、MathWorks社の「MATLAB/Simulink」を利用してSimulinkモデルをつくり、付属の「LTI Viewer」によってステップ応答時のシミュレーションが簡便に行なえる【写真30】。

標準的な制御系(2次遅れ系)のステップ応答では、入力信号を与えたあとに、目標値に対して出力信号がオーバーシュートを繰り返す。その振れ幅は、時間とともに減衰しながら、ある一定の値に近づいていく(オフセットとなる定常誤差があるため、必ずしも目標値と一致するわけではない)。最終的に出力応答が十分に減衰して、一定値に落ち着くまでの「整定時間」が評価の対象だ。福島准教授は、DCモータのアナログPID制御モデルを示し、「シミュレーションによって、位置目標値や速度目標値に対して、オーバーシュートや整定時間が小さくなるように、各種パラメータを選定することが最適制御のポイント」と述べた。

●ロボット用モータの選択方法

次に福島准教授は、ロボットの駆動源として重要なモータ選定の方法についても簡単に解説した。要求トルクを計算すれば、適切なモータを選定することができる。特に重要な点は、定常回転時の連続負荷だけでなく、加速・減速時の状態も考慮することだ。これらはモータの運動パターンをプロファイリングすることで、ある程度は推定がつく【写真31】。

実際にモータ起動時の急激な立ち上がりや正逆転などによるトルク変動を駆動区間の実効トルク(RMS)として計算する。さらに、動力伝達系の効率も加味して負荷パワーを決めた上で、いくつかのモータを候補として選び、減速機のギア比などを決定するという流れだ。一方、シーケンシャルな動きを繰り返すロボットなどでは、間断なくモータが動作しているケースが多い。負荷の大きい連続運転では、温度が上がりすぎてモータが焼き付いてしまう危険がある。「モータの選定では、出力トルク条件のほかに、モータの熱上昇による制約も考慮する必要がある」とした。

これら一連の解説のあと、福島准教授は統合制御システムの開発事例として、人道的地雷探知ロボット「GRYPHON」【動画3】についても紹介した。このロボット車両は、2006年から2007年にかけてカンボジアで地雷探知除去作業の試験を済ませている。無線で遠隔操作できるバギー車に、地雷センサーを搭載したロボットアームを付け、地雷原の縁に沿って移動しながら、アーム先端の地雷センサーで地雷を探る。

バギー車の制御系にはルネサステクノロジ製の32ビットRISCワンチップマイコン「SH7047F」を利用し、ステアリング、スロットル、フロント/リアブレーキ、ギアシフト用のモータを制御【写真32】。各軸にはポテンショメータが付いており、位置情報をフィードバックしながら正確に制御する。またアーム部の制御系にもワンチップマイコンを採用し、アーム部およびセンサーヘッド部のモータを制御。アーム用のモータドライバーとはCANバスで通信する方式だという。

最後に福島准教授は、セミナーのまとめとして「今後のロボット用モータはブラシ付きタイプからブラシレスタイプ(ACサーボ)へ、制御方式もアナログからデジタルへと移行し、機械的変速が電子制御による高効率な変速方式になる」と述べた。またモータ以外にも「マイコンの小型低消費電力化や高速化・高信頼化、高速スイッチングを実現するパワー素子の登場など、さらに進化したデバイスも利用できるようになる」として講演を終えた。

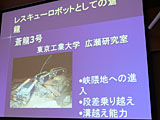

●レスキューロボットを実用化するための要件とは?

|

| 【写真33】サスティナブルロボティクス代表の桑原裕之氏。クローラ型レスキューロボット「IRS蒼龍」の開発に従事 |

第3話はサスティナブルロボティクス代表の桑原裕之氏【写真33】が登壇し、ロボットシステム開発の実際について解説した。

桑原氏は広瀬教授のもとで学び、制御工学専攻博士課程に在籍後、2007年までNPO国際レスキューシステム研究機構(IRS)の研究員としてクローラ型レスキューロボット「IRS蒼龍」【写真34】【動画4】の開発に従事した人物だ。ちなみにIRSは、研究者を中心に産官学民によって組織された団体で、2002年に設立。安全で安心して暮らせる社会の実現に貢献すべく、文部科学省の「大規模大震災軽減化特区プロジェクト」の「災害対応戦略研究」において、継続的に研究を行なうコア組織として活躍してきた。

|  |

| 【写真34】IRS蒼龍。大震災時に倒壊した建物の内部に侵入し、被災者を発見することを目的に開発された | 【動画4】IRS蒼龍のデモンストレーション。障害物の乗り越えや不整地でも走破性に優れる |

このレスキューロボット・IRS蒼龍も大震災時に倒壊した建物の内部に侵入して、被災者を発見することを目的に開発されたもの。桑原氏は、現状のレスキュー活動について言及したあと、IRS蒼龍の開発経緯や救助機材としての要件、ロボットの仕様、機構部、制御系などで工夫した点について述べた。

大震災の被災地は、電力・通信、道路・鉄道などのインフラが破壊されたり、建物が破壊されたり、かなり劣悪な環境になるため、人的な探査活動では入り込めない場所もあり、捜索作業には大きな負担が掛る。そこでレスキューロボットを利用すれば、危険な場所でも広範囲に探索が行なえるようになる。障害物を除去しながら必要な空間を確保したり、被災者とマイクでコミュニケーションをとることもできる。

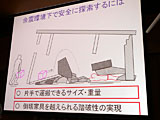

とはいえ、レスキューロボットを実用化するには、常に動作する「信頼性」、不意の事故でも壊れない「堅牢性」、どこでもさまざまな方法で運べる「可搬性」、救助サイクルに合わせた「稼働時間」、汎用的に使える「電源」、購入しやすい安価な「コスト」など、検討しなければならない項目も多かったという。このような要件を踏まえてロボットを構成し、機構メカニズム、アクチュエーター、センサー、電装系、計算機などをバランスよく統合することで、高い性能を発揮できるようにしたという。

|

| 【写真35】IRS蒼龍は、広瀬研の「蒼龍3号」をベースに実際の災害現場で運用できることを目標に改良 |

IRS蒼龍は、広瀬研の「蒼龍3号」をベースにしたもので、40cmぐらいの段差や溝を乗り越えたり、不整地の走破性に優れたヘビ型ロボットをコンセプトにしている【写真35】。実際の災害現場で運用できることを目標に改良しており、特に防水・防塵・堅牢化などの耐環境性については十分検討したそうだ。機能を優先したうえで、安価に製作できる部分について積極的に改良を加え、機械設計から制御系設計・製作、組立までを実質2人の研究員が担当。わずか5カ月間で試作機を完成させたという。

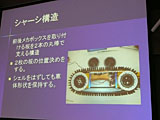

●新型クローラーや防水対策などで改良を加えたIRS蒼龍

さてIRS蒼龍の機構についてだが、3つの車体(節)が3本のリンクで連結されている【写真36】。このうち2本のリンクが長さを変えることによって、節と節の角度を変化させ、柔軟な動きに対応する仕組みだ。リンク駆動部は中央部のシャーシに搭載されている【写真37】。シャーシは前後のメカボックスを取り付ける板を2本の支柱でつなぐ構造で、シェルを外しても車体形状が保持できる【写真38】。機構部は将来的に量産しやすいような設計を心掛けたという。外形は350×1400×150mm(幅×奥行き×高さ)、重量は20kgほど。2、3個の防水トランクにシステムが収まり、乗用車にも搭載できる大きさなので、可搬性についても十分にクリアしている。

|  |  |

| 【写真36】IRS蒼龍の機構。3つの車体(節)が3本のリンクで連結されている。節と節の角度は2本のリンク長を変化させることで実現 | 【写真37】IRS蒼龍のリンク駆動メカニズム。駆動部を中央部のシャーシの中に収めている | 【写真38】シャーシの構造はシンプル。前後のメカボックスを取り付ける板が2本の支柱でつながれている |

モータやバッテリも蒼龍3号を踏襲し、特殊電源でなく、通常の商用100Vで稼働する。稼働時間はバッテリ駆動で30分ほどだが、コントローラー側でバッテリを交換することで連続稼働が可能だ。セットアップを迅速にするためにOSなどは一切利用せず、被災地でスイッチを入れてすぐに使える機能性を重視したという。

防水については各所で対策を講じている。たとえば、前述の車体メカボックスにはゴムパッキンを付けたシェルを、サイドボックスおよび車体前後ボックス、ホイール取り付け部などにはシリコンパッキンを使用【写真39】【写真40】。節間を通る配線にも配慮し、防水チューブに通すようにした【写真41】。マイク・スピーカーも防水仕様にしているが、こちらは市販品がなく、防水ケースや防水ハンドセットから部品を取り出して使ったという。

蒼龍3号との大きな違いは、新型のクローラーを搭載している点だ【写真42】。これはトピー工業と広瀬研究室で共同開発したもので、スチール製ベルトにゴムグローサーを溶着し、軽量・堅牢でベルトの伸びも少ないという特徴がある。またライト・センサー類は前車両に搭載され、CCDカメラ、LEDライト、サーモビジョン、レーザー距離計(今回は未搭載)は、専用の別窓を用意して区切ることで、計測時に干渉が起こらないように工夫したという【写真43】。

蒼龍3号の場合はRCプロポから無線でコントロールしていたが、IRS蒼龍では有線でコントロールする。これは災害現場では、瓦礫の中などに鉄板や金網があると電波が通らない場合があり、有線のほうが確実に通信できるからだ。またロボットが瓦礫に潜り込んでも、実際に居る場所を辿れるメリットもある。リモートケーブルは、センサー類の情報や映像、音声をそれぞれの同軸ケーブルで伝達し、併せて電力も供給している【写真44】。ケーブルは50mで約35万円ぐらいだが、ケーブル延長時に電力が損失したり、ケーブル径が太く重くなる点が問題だという【写真45】。ロボット本体に搭載したCPUボードにはPICマイコンを採用し、クローラー部と関節部のモータを駆動させる【写真46】。

リモコン部のモニターは合計4つの視点で被災現場を観察することができる。全体と前方を探るカメラ映像のほか、粉塵が舞う場所でも人を発見できるように、サーモビジョンでの温度表示も可能だ。またガスセンサー用のパネルも組み込まれている【動画5】。

このように、さまざまな工夫を凝らして開発されたIRS蒼龍は、すでに実際の災害現場で利用できるフェーズに入っている【写真47】。消防隊が機材として運用するだけでなく、災害に遭遇したときにすぐに利用すべく、IRS蒼龍を日常生活に身近な存在にする努力も行なっているところだ。桑原氏は「たとえばシロアリ駆除などの床下点検や配管点検に利用してもらうことで、量産化にもつながる。低コスト化が普及の契機になるのではないか」と考えているそうだ。

●ユニークな流体駆動型アクチュエーターを用いたレスキューロボット

|

| 【写真48】東京工業大学大学院 塚越秀行准教授。レスキューロボットや、新しい流体アクチュエーターの応用開発に従事 |

第4話は、東京工業大学大学院の塚越秀行准教授【写真48】が「流体駆動アクチュエーターを用いたロボット開発」をテーマに講演を行ない、ユニークな駆動源や応用事例について紹介した。

駆動源としての「流体」は、気体と液体に大別される。塚越教授は、これまでの研究成果から「どちらの流体を、どのように使うのか、シーンによって使い分けることが重要だ」と指摘した。たとえば、注射器に空気を入れて押すと、圧縮性流体である空気は体積が小さくなる。その状態で注射器を離せば、空気が元に戻ろうとするため、エアクッションのような使い方も可能だ。一方、注射器に水を入れて圧縮すると非圧縮性流体の水は体積がほとんど変化しない。注射器を押した分だけ流体が動き、その圧力が伝わりやすい。

この結果だけを見ると、気体のほうが液体よりも負荷に対して柔軟に対応できるように思われる。しかし、遠くにエネルギーを伝える場合は非圧縮性流体のほうが優れている。負荷が大きいと気体の体積が圧縮し、変位が正確に伝わらないからだ。そこで利用シーン(各種アプリケーション)によって、さまざまな流体を適用する必要がある。塚越准教授は「生体協調システム」と「レスキューロボット機器」を例に挙げて説明した【写真49】。

前述の考え方からすると、生体協調システムでは人に優しく柔軟な空気を利用した駆動源がよく、レスキューロボットでは圧力が確実に伝わる液体を利用した駆動源がよいと思われる。ただし研究結果では、いずれの場合でも気体/液体を利用できるシーンがあることが分かったそうだ。たとえば危険な余震環境下で安全に人を探索するには、ヘビ型ロボットのように瓦礫の隙間から入り込んでいくレスキューロボットがある。一方、塚越研のロボットは少しアプローチが変わっており、平坦地では回転運動を行なって効率よく移動し、障害物があると跳躍するという手法を採用【写真50】。この場合、わずかな変化でも圧力が伝わるような柔軟性のある空気圧のほうが地面を蹴る力が優れているという。

|  |

| 【写真49】塚越研では「生体協調システム」と「レスキューロボット機器」の各分野で、非圧縮性/圧縮性流体を使ったアクチュエータ・流体制御の技術を適用している | 【写真50】跳躍型ロボット「Leg-in-rotor」は、平坦地ではDCモータで回転運動を行なって効率よく移動し、障害物に直面した場合に空圧シリンダーの反力を利用して機体を跳躍するというアプローチをとっている |

この跳躍型ロボット「Leg-in-rotor」で工夫した点は、空圧シリンダーが地面に垂直になるように、両サイドに受動収納脚を設けていることだという。収納脚はバネを利用した受動式であるため、機体がどのような姿勢になっていても立て直して跳躍できる【写真51】。また高い跳躍力を実現するには、空圧駆動系の弁を開いてボンベから直接空気を送るのではなく、空気タンクを介して一時的に空気圧を蓄えてからエネルギーを放出させることがポイントになるという。これはバネのような役割をするものだ。このバネ定数を調整するのがレギュレーターで、タンク上流に設置しておけば圧力を一定に設定できる。跳躍力を変化させるには圧力だけでなく、弁の開放時間やシリンダーの形状も影響する【写真52】。そこで、これらのパラメータを最適化させると、同じ供給圧でも本体の3倍以上も跳躍高度が伸びるそうだ【動画6】。

また跳躍力は地面の状態によっても変化する。たとえば地面が柔らかければ当然のことながら跳躍力は伸びない。そこで塚越准教授は別の方法を考えたという。災害現場の途中まで親機を侵入させ、そこからカメラが付いた子機を飛ばして、それを回収しながら周囲の状況を探査する「投てき・回収型人命探査機」だ【写真53】【動画7】。ここでも子機を遠くに飛ばすために空気を圧縮するノウハウが重要になってくる。

次に瓦礫に埋もれた災害現場では、わずかな隙間を生成しながら、移動できるようなロボットも必要になる。この場合は、重い瓦礫を持ち上げられるように、圧力を確実に伝える油圧を駆動源に利用したほうがよい。そこで開発されたのが「Bari-bari」と呼ばれるコンパクトなロボットだ。Bari-bari-IVはジャッキのように瓦礫を静かに動かすことが可能だ【写真54】。稼働部は階段状になっており、それを瓦礫の隙間に通すことで、約600kgまでの重量物を持ち上げられる仕組みだ【写真55】。小型ライトとカメラも搭載しており、送信映像をリアルタイムに見ながら操縦することも可能だ。

さらに塚越研では、もう1つのユニークなアプローチとして、粘着式の新しい駆動方法にもチャレンジしている。ゲル粘着式壁面移動ロボットは、壁面・天井から半壊家屋内に侵入し、人命を探査するために考案されたものだ【写真56】【動画8】。探査ロボットが壁面や天井に乗り移って移動する際の吸着方法として、従来のように磁石や吸盤を用いるのではなく、粘着性ウレタンゲルを導入した点が斬新だ。これは多様な素材に吸着しやすく、粘着力を回復しやすいなどの特徴があるという。

●人に優しいチューブアクチュエーターによる生体協調システム

塚越研では、このようなレスキューロボットのほか、人に優しいアクチュエーターを利用した生体協調システムの研究も進めている。医療現場では、脳梗塞などで体の一部が不自由になった患者のために、関節部のストレッチなどを行なうリハビリテーション機器が用いられている【写真57】。

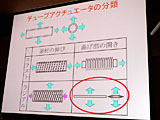

このような訓練を在宅でも可能にする機器が求められているため、塚越准教授は空圧による柔軟な「チューブアクチュエーター」を考案したという。このアクチュエーターは、必要な方向(スラスト/ラジアル方向)に指向性をもった運動をさせるために、素材の伸びや曲げ部の開きを利用する【写真58】。チューブの断面を消防ホースのように平たく折り曲げておき、圧力によって丸くなる原理を利用している。ホースをスパイラル状にしておけば、その巻き数ぶんだけ変位をかせげる仕組みだ【動画9】。

開発したチューブはウレタン製で、約80gで容量80Wのパワーを出せる。単に伸長するだけでなく、拘束の方法を変更するとさまざまな動作が可能になる。たとえば、一部を膨張しないようにしておけば「曲げ動作」が可能になる。また伸びない糸やワイヤーで斜め方向に拘束すると、整合性を保ちながら「ねじり伸長」といった動作にも対応できるようになる。そこで、これらの動作を筋肉や関節の複雑な運動を支援するウェアラブルなアクチュエーターに適用したという。この研究の最終目標は、病院外のどこでも運動を施せるようにすることだという。

たとえば、チューブアクチュエーターをブレスレッドのように腕に巻きつけて、肘を曲げるときの運動を支援することができる。アクチュエーターに糸を張っておき、チューブの伸縮に合わせて曲げ動作を実現するものだ【動画10】。またアクチュエーターの一部を拘束した曲げ動作を利用すれば、複数の関節で構成される指の屈曲などのリハビリにも適用できる。さらにウェラブルではなく、構造体を介してから支援する方法もある。これは、2つのチューブアクチュエーターを利用し、プーリーを介して、それぞれ反対方向に糸を引っ張ることで、曲げと伸長を実現する仕組みだ【動画11】。

|  |

| 【動画10】チューブアクチュエーターをブレスレッドのように腕に巻きつけて、肘を曲げるときの運動を支援 | 【動画11】義腕のように構造体を介して支援する方法。2つのチューブアクチュエーターを利用し、それぞれ反対方向に糸を引っ張ることで、曲げと伸長を実現 |

このように、いろいろなシーンでリハビリ機器にチューブアクチュエータを利用することができるが、もう1つポイントになる点があるという。それは圧力源をどうするか? ということだ。いくら機器をウェアラブルにしても、圧力源が大きくて体に装着できなければ意味がないからだ。ボンベを利用する場合には、容量が少ないものでは短時間で気体が消費されてしまう。コンプレッサーは電気がないと使えないというデメリットがある。

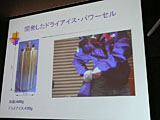

そこで塚越准教授は手軽に圧力を発生させる方法として、ドライアイスを利用することを思いついたという【写真59】。ドライアイスは固体から気体になるときに体積が750倍にも膨張するため、膨張エネルギーを利用しやすい。価格も1kgあたり400円と安い。さらに固体・液体・気体が共存する「3重点」の状態(@圧力0.428MPa、温度-56.6度C)にしておけば、継続的かつ俊敏に気体を安定供給することができるのだ。

流体を駆動源としてアクチュエーターを扱う際には「弁の簡素化」も課題になる。塚越准教授は、チューブアクチュエーターを利用して、手首を動かすシステムを簡素化するために、センサー・弁・フィードバック機能を一体化したシステムを考案した。これはチューブアクチュエーターに偏心プーリーと糸を付けて、糸の張力を変化させることでメカニカルバルブのスイッチを移動させ、バルブをオンオフさせるというもの【写真60】。

|  |

| 【写真59】膨張率の高いドライアイスを利用したパワーセル。固体・液体・気体が共存する「3重点」の状態にしておけば、継続的で素早く気体を供給できる | 【写真60】弁の機能を簡素する工夫も。センサー・弁・フィードバック機能を一体化したシステム。メカニカルバルブのスイッチを偏心プーリーで引っ張った糸の張力で操作 |

さらに単純な往復運動では、弁を使わない単純な構成も可能だ。2本の扁平チューブを重ねて水で加圧する際に、1本のチューブをつまむと、一方のチューブ側に流路が形成され、もう一方のチューブは流路が遮断される不思議な現象が起きる【写真61】。通常の状態では両者のチューブには水が均一に流れているが、一方のチューブをつまむと、シールの結び目の部分で圧力が上昇し、もう一方のチューブが圧迫されて流路が閉じられるからだ。このように2本の扁平チューブで生ずる代替の弁機能を、往復運動などに適用することもできる。この応用として、塚越准教授は、手動の開閉操作に連動しながら45度ずつ水道水でステッピング動作させる事例も示した【動画12】。

実は扁平チューブは1本でも同じような効果が得られるという。扁平チューブを折り曲げたもの(FRT:Flat Ring Tube)に水を流すと、弁を使わなくても自励振動を起こす【写真62】。振動特性はチューブの長さや流量によって変わってくるが、FRTの応用事例として、小型水導圧を利用した無限回転モータや、血流を促進するマッサージ・デバイスなどが考えられるという【動画13】。

塚越准教授は、このように流体制御システムをロボットへ応用するうえで避けられない弁や圧力源の扱いに対してもブレークスルー的な発想を紹介し、セミナーを終えた。

●研究室探訪~最先端ロボットが目白押し!

セミナー終了後、講師陣の研究室に向かい、見学会が催された。東京工業大学 大学院 機械宇宙システム専攻 広瀬・福島研究室には、さまざまなロボットが所狭しと並んでおり、圧巻であった。平らな面だけなく凹凸のある環境でも移動できる「ACM-R3n」や水陸両用タイプの「ACM-R5」を含む最新型のヘビ型移動ロボット【写真63】【動画14】や、レスキューロボットの原型となった瓦礫内推進連結クローラー走行車「蒼龍」【写真64】【動画15】、歩行運動とローラースケート運動を切り替えられる脚車輪複合型ロボットの「Roller-Walker」【動画16】【写真65】、薄型形状で大加重を搭載しても自由に全方向移動が可能な特殊車両「VUTON-1」【動画17】などのデモが行なわれた。このほかにも各種ローバー【写真66】や磁気吸着ユニット【写真67】なども展示されていた。

また、同 機械制御システム専攻 北川・塚越研究室では、セミナーで説明されたユニークな流体駆動アクチュエーターやレスキューロボットなどのデモが行なわれた。瓦礫が散在する環境でジャンプしながら人命探査をする「Leg-in-rotor-V」【写真68】【写真69】【動画18】や、狭い瓦礫をこじ開けながら進む「Bari-bari」【動画19】【写真70】などの災害救助ロボットから、ゲル状物質の粘着力を利用して壁面を登るユニークなロボット【動画20】のデモが披露された。

また、手首関節などのリハビリテーションに利用できる「らせん扁平チューブ型アクチュエター」【動画21】の実力やチューブ型アクチュエターの応用事例【写真71】、家庭用の水道水の圧力で自励振動を起こすマッサージ機器【動画22】などのユニークな研究成果も公開されていた。

【参考文献】

・ロボット工学セミナー「ロボットの作り方テキスト」(日本ロボット学会 編)

・設計製図Vol.21,No10 特集 歯車II「連結差動機構とその応用」(広瀬茂男)

・日本機械学会No.920-33 ロボティクス・メカトロニクス講演会'92 講演論文集Vol. A「負のパワー消費防止による機械システムの改善」(広瀬茂男)

・日本ロボット学会誌7巻2号「多自由度ロボットの干渉駆動」(広瀬茂男・佐藤幹夫)

2009/7/28 16:04