「第20回マイクロマシン/MEMS展」レポート

~「産業の豆(マメ)」を目指した研究開発が進行

|

| 「第20回マイクロマシン/MEMS展」の会場案内 |

マイクロマシン/MEMSの製品と技術に関する展示会「第20回マイクロマシン/MEMS展」が、東京ビッグサイトで開催された。マイクロマシンあるいはMEMS(Micro Electro Mechanical Systems、「メムス」と読む)とは、微小なセンサーやアクチュエータなどを指す言葉で、微小なロボットの要素技術とも言える。シリコンやガラス、有機材料などをベース(基板)にして作製することが多く、大きさは数ミリ角くらいしかない。センサーやアクチュエータと周辺回路を組み合わせたモジュールでも、数センチ角と小さく作れる。

マイクロマシン/MEMSは、半導体の製造技術をベースに、独自の製造技術を加えた工程で生産することが多い。大量生産向きなので、きわめて低いコストで製造できる可能性が高い。またシリコンやガラスなどの基板(ウェハー)を張り合わせることで、異なる複数の機能をまとめた超小型のデバイスを実現できる。このような特徴から、国内外で盛んに研究開発が実施されている。

●産官学共同研究プロジェクトの成果を披露

今回のマイクロマシン/MEMS展では、日本の産官学共同研究プロジェクト「高集積・複合MEMS製造技術開発プロジェクト」の成果が披露された。このプロジェクトは独立行政法人の新エネルギー・産業技術総合開発機構(NEDO)のとりまとめで国内の企業と大学が参加し、平成18年度(2006年度)~平成20年度(2008年度)に実施された。すなわち2009年3月31日にプロジェクトが終了し、その成果がマイクロマシン/MEMS展で発表された。本レポートではプロジェクト参加企業の中から、日立製作所、東芝、横河電機、オリンパス、パナソニック電工の開発成果を紹介する。

日立製作所は、シリコンMEMS圧力センサーとシリコンCMOSアナログ・デジタル回路をワンチップに集積したデバイスを開発した。シリコンウェハーにCMOSアナログ・デジタル回路を初めに作製し、その上にMEMSセンサーを形成する。MEMSセンサーの形成に必要な温度を450度C以下に抑えることで、CMOSアナログ・デジタル回路の性能劣化を防いだ。

MEMS圧力センサーは静電容量型である。下部電極、空洞、上部電極の3層構造となっており、周囲の圧力の変化によって上部電極の薄膜がたわみ、上部電極と下部電極の間の静電容量値が変化する。この容量変化を電気信号の変化に変換して圧力変化を検出する

圧力変化の検出精度は、容量変化の検出精度が決める。圧力センサーと温度センサー、微小容量検出回路を集積した高感度タイプのデバイスや、圧力センサーだけに機能を限定してシリコンのチップ(ダイ)寸法を極力小さくしたデバイスなどを試作し、動作を確認した。

東芝は、MEMSチップとLSIチップを有機基板に搭載してチップ間の配線を形成し、疑似的にSoC(System on a Chip)を形成する技術を開発した。静電型MEMSライトバルブのチップと高耐圧駆動LSIチップを組み合わせた疑似的なSoCを試作してみせた。将来は、MEMSチップとCPUチップ、メモリチップを3次元的に積層した疑似的なSoCを実現できる可能性があるとする。

|  |  |

| 東芝の開発成果をまとめた展示パネル | MEMSライトバルブと高耐圧駆動LSIを集積したSoCの試作チップ | 試作したデバイスの構造と将来構想(3次元積層SoC)を説明したパネル |

●面発光型レーザーの波長を連続的に変える

横河電機は、面発光型半導体レーザー(VCSEL:Vertical Cavity Surface Emitting LASER)とシリコンMEMS多層膜凹面鏡を組み合わせた波長可変レーザーを開発した。面発光型レーザーは内部に多層膜反射鏡を設けてあり、MEMSの多層膜凹面鏡との間でレーザー光共振器を形成する。MEMSに電圧を加えることで多層膜凹面鏡の位置をずらし、光共振器の共振長を変えてレーザーの波長を変化させる。

InP系面発光型レーザーとシリコンMEMSチップを接合したデバイスを試作し、電圧印加によってレーザー波長を約55nmの範囲で連続的に変化できることを確認した。光ファイバセンサーやガス分光分析などの光源への応用が期待される。

|  |  |

| 試作した波長可変レーザーの構造。面発光型半導体レーザー(VCSEL)とシリコンMEMSチップ(多層膜凹面鏡)を組み合わせた | 横河電機の開発成果を説明したパネル | 試作した波長可変レーザー |

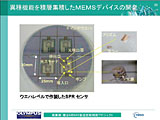

オリンパスは、MEMS技術を利用した超小型の表面プラズモン共鳴(SPR:Surface Plasmon Resonance)センサーを開発した。表面プラズモン共鳴(SPR)とは、金属薄膜に特定の角度(共鳴角)で光を入射すると反射光が減衰する現象で、金属薄膜表面に電子振動(プラズモン)が励起されて光を吸収することが原因となって発生する。SPRは金属表面の状態に非常に敏感で、例えば有機分子の有無によって反射光強度が変動する。

SPRセンサーの応用の一つにバイオセンサーがある。例えば、流体中に含まれる特定のたんぱく質分子を検出する。オリンパスは光源と光検出器、光学部品(スキャナ、ミラー、プリズム)、分子認識素子、流体搬送機構を一体化したデバイスを試作し、バイオセンサーとして機能することを確かめた。

●発光ムラの少ないLEDバックライトを実現

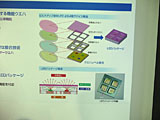

パナソニック電工は、MEMS技術を利用した発光ダイオード(LED)・アレイ用パッケージング技術を開発した。4枚のウェハーをMEMS技術で加工し、積層したパッケージである。LEDチップを搭載した放熱用ウェハー、シリコンをミラー加工した光反射ウェハー、シリコンにフォトダイオードを作り込んだ光検知ウェハー、レンズを作り込んだポリマウェハーを積層した。LEDの発光強度をフォトダイオードで検知し、外付けの電子回路で発光強度を一定値にフィードバック制御できる。

4個のLEDチップを搭載したデバイスを試作し、デバイスを2次元マトリクス状に並べた光源ユニットを試作した。さらに、光源ユニットを並べた大型フラット・パネル・ディスプレイのバックライト用LED光源を試作してみせた。LEDチップ間の発光強度のばらつきを光検知ウェハーによるフィードバック制御で低減できることも披露していた。

|  |

| パナソニック電工の開発成果を説明したパネル | LEDパッケージの内部構造図 |

|  |

| 試作したLEDパッケージの外観 | 大型フラット・パネル・ディスプレイのバックライト用LED光源を動かしてみせていた。調整を進めれば、発光強度のばらつき(ムラ)はさらに小さくなるという |

またNEDOの委託により、MEMSの産官学共同研究プロジェクト「異分野融合型次世代デバイス製造技術開発プロジェクト(BEANSプロジェクト)」が平成20年度(2008年度)~平成24年度(2012年度)の5年計画で進められている。マイクロマシン/MEMS展ではBEANSプロジェクトのブースも設けられていた。なおBEANSとはBio Electoro-mechanical Autonomous Nano Systemsの略称で、MEMSが「産業の豆(マメ)」とも呼ばれることに重ねている。

●MEMSジャイロセンサーを水槽に浮かべる

NEDO以外では、MEMSジャイロセンサーの開発企業であるシリコンセンシングシステムズジャパンの展示が興味深かった。MEMSジャイロセンサーの応用製品である姿勢角検出モジュール「AMU-1802BR」を実際に動かしてみせていた。発泡スチロールを小さな船の形に切り出してモジュールを載せ、熱帯魚飼育用の水槽に浮かべた。水槽の底からポンプで泡を続けて出し、モジュールを搭載した船を揺らした。揺れを感知したモジュールの出力信号をノートPCの液晶ディスプレイに表示していた。

AMU-1802BRは姿勢角(ロール角とピッチ角)、角速度(3軸)、加速度(3軸)を検出できる。出力インターフェイスはRS-232C。外形寸法は76mm×52mm×34mm、質量は約200gである。2009年9月に発売する予定。

|  |

| 姿勢角検出モジュール「AMU-1802BR」を載せた発泡スチロール製の船を水槽に浮かべ、底から泡を送り込んで船を揺らした | AMU-1802BRの出力をノートPCに取り込んで表示させた。上からロール角(X方向)とピッチ角(Y方向)、角速度(3軸)、加速度(3軸)の出力 |

山中セミコンダクターが出展したウェハー接合技術も興味深かった。感光性ポリマを接着層に利用する。ガラスやシリコンだけでなく、セラミックといった異なる材料のウェハー同士でも容易に接合できる。また感光性ポリマなので、フォトリソグラフィで所望のパターンに加工してから接着層として利用することもできる。展示ブースでは、ガラスウェハー5枚を接着したサンプルを出品していた。

|  |  |

| 感光性ポリマを接着層に利用したウェハー接合技術の説明パネル。「SB接合プロセス」と呼んでいる | ガラスウェハー5枚を接合したサンプル。中央に、ウェハーの一部を切り取って断面が見えるように置いたサンプルがある | 感光性フィルムにパターンを加工したサンプル |

2009/8/3 18:24